বিভিন্ন যান্ত্রিক ডিভাইসে গিয়ার সিস্টেমগুলি গুরুত্বপূর্ণ ভূমিকা পালন করে, যা বিদ্যুতের মসৃণ এবং দক্ষ সঞ্চালন নিশ্চিত করে। তবে, গিয়ার সিস্টেমগুলির কর্মক্ষমতা মূলত নির্ভুলতার উপর নির্ভর করেগিয়ার মেশিং। এমনকি সামান্য বিচ্যুতিও অদক্ষতা, বর্ধিত ক্ষয়ক্ষতি এবং এমনকি ভয়াবহ ব্যর্থতার কারণ হতে পারে। এই প্রবন্ধে, আমরা গিয়ার মেশের নির্ভুলতাকে প্রভাবিত করে এমন কারণগুলি সম্পর্কে বিস্তারিত আলোচনা করব এবং সর্বোত্তম গিয়ার সিস্টেমের কর্মক্ষমতা নিশ্চিত করার ক্ষেত্রে তাদের তাৎপর্য অন্বেষণ করব।

গিয়ার টুথ প্রোফাইল:

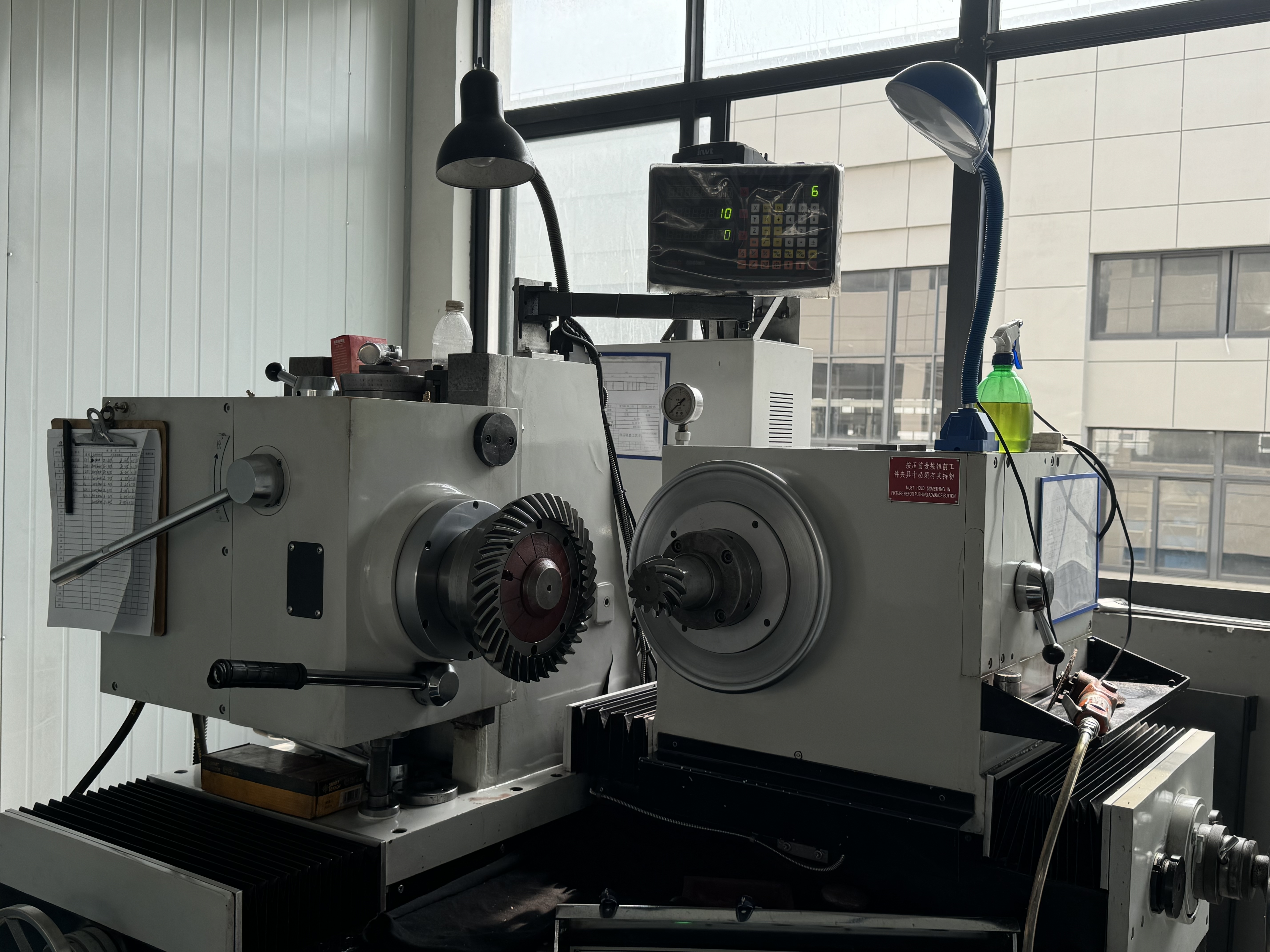

গিয়ার দাঁতের প্রোফাইল সম্ভবত গিয়ার জালের নির্ভুলতাকে প্রভাবিত করার সবচেয়ে মৌলিক কারণ। সঠিক সংযোগ এবং ন্যূনতম প্রতিক্রিয়া নিশ্চিত করার জন্য দাঁতগুলিকে সঠিকভাবে আকৃতি দিতে হবে। আদর্শ দাঁতের প্রোফাইল থেকে যেকোনো বিচ্যুতি অসম লোডিং, শব্দ বৃদ্ধি এবং দক্ষতা হ্রাসের কারণ হতে পারে। সিএনসি মেশিনিংয়ের মতো আধুনিক উৎপাদন কৌশলগুলি সঠিক গিয়ার দাঁত প্রোফাইল তৈরির ক্ষমতা উল্লেখযোগ্যভাবে উন্নত করেছে।

উৎপাদন সহনশীলতা:

উৎপাদন প্রক্রিয়া অনিবার্যভাবে সহনশীলতার প্রবর্তন করে, যা গিয়ার জালের নির্ভুলতার উপর প্রভাব ফেলতে পারে। মাত্রা, পৃষ্ঠের সমাপ্তি এবং উপাদানের বৈশিষ্ট্যের তারতম্য মেশিংয়ের সময় গিয়ারগুলি কীভাবে মিথস্ক্রিয়া করে তা প্রভাবিত করতে পারে। ধারাবাহিক গিয়ার কর্মক্ষমতা নিশ্চিত করার জন্য উৎপাদনের সময় কঠোর সহনশীলতা এবং মান নিয়ন্ত্রণ ব্যবস্থা অপরিহার্য।

সারিবদ্ধকরণ এবং সমাবেশ:

সঠিক সারিবদ্ধকরণ এবং সমাবেশগিয়ারসর্বোত্তম জালের নির্ভুলতা অর্জনের জন্য সিস্টেমগুলি অত্যন্ত গুরুত্বপূর্ণ। শ্যাফ্টের ভুল সারিবদ্ধকরণ, গিয়ারের মধ্যে ভুল ব্যবধান, অথবা অনুপযুক্ত বিয়ারিং প্রিলোডের ফলে অসম লোডিং এবং অকাল ক্ষয় হতে পারে। এই সমস্যাগুলি কমাতে অ্যালাইনমেন্ট টুল এবং টর্ক স্পেসিফিকেশন ব্যবহার সহ অ্যাসেম্বলি পদ্ধতিতে যত্ন সহকারে মনোযোগ দেওয়া প্রয়োজন।

তৈলাক্তকরণ:

গিয়ার দাঁতের মধ্যে ঘর্ষণ এবং ক্ষয় কমাতে কার্যকর লুব্রিকেশন অত্যন্ত গুরুত্বপূর্ণ। অপর্যাপ্ত বা অনুপযুক্ত লুব্রিকেশনের ফলে ঘর্ষণ বৃদ্ধি, অতিরিক্ত গরম এবং ক্ষয় দ্রুত হতে পারে। সঠিক লুব্রিকেন্ট নির্বাচন, নিয়মিত রক্ষণাবেক্ষণ এবং তৈলাক্তকরণের মাত্রা পর্যবেক্ষণ করা, সময়ের সাথে সাথে গিয়ার জালের নির্ভুলতা বজায় রাখার জন্য অত্যন্ত গুরুত্বপূর্ণ।

অপারেটিং শর্তাবলী:

অপারেটিং পরিবেশ গিয়ার জালের নির্ভুলতার উপরও প্রভাব ফেলতে পারে। তাপমাত্রার ওঠানামা, শক লোড এবং দূষণের মতো বিষয়গুলি গিয়ারের কর্মক্ষমতাকে প্রভাবিত করতে পারে। ডিজাইনিংগিয়ারযথাযথ সুরক্ষা ব্যবস্থা সহ এবং উদ্দিষ্ট অপারেটিং শর্ত বিবেচনা করে সিস্টেমগুলি এই প্রভাবগুলি হ্রাস করতে এবং নির্ভরযোগ্য কর্মক্ষমতা নিশ্চিত করতে সহায়তা করতে পারে।

ক্ষয় এবং অবক্ষয়:

সময়ের সাথে সাথে, গিয়ারগুলি ক্ষয় এবং অবনতির সম্মুখীন হতে পারে, যা তাদের জালের নির্ভুলতার উপর প্রভাব ফেলতে পারে। ঘষিয়া তুলিয়া ফেলিতে সক্ষম কণা, অপর্যাপ্ত তৈলাক্তকরণ, বা অতিরিক্ত লোড ক্ষয়কে ত্বরান্বিত করতে পারে এবং গিয়ার জ্যামিতিতে পরিবর্তন আনতে পারে। গিয়ারের কর্মক্ষমতা হ্রাস করার আগে ক্ষয়জনিত সমস্যাগুলি সনাক্ত এবং সমাধানের জন্য নিয়মিত পরিদর্শন এবং রক্ষণাবেক্ষণ অপরিহার্য।

অর্জন এবং রক্ষণাবেক্ষণগিয়ারযান্ত্রিক সিস্টেমের নির্ভরযোগ্য এবং দক্ষ পরিচালনা নিশ্চিত করার জন্য জালের নির্ভুলতা অপরিহার্য। গিয়ার জালের নির্ভুলতাকে প্রভাবিত করে এমন বিষয়গুলি বোঝার মাধ্যমে এবং নকশা, উৎপাদন, সমাবেশ এবং পরিচালনার সময় যথাযথ ব্যবস্থা বাস্তবায়নের মাধ্যমে, ইঞ্জিনিয়াররা গিয়ারের কর্মক্ষমতা অপ্টিমাইজ করতে পারেন এবং গিয়ার সিস্টেমের আয়ুষ্কাল বাড়াতে পারেন। কঠোর মান নিয়ন্ত্রণ অনুশীলনের সাথে মিলিত হয়ে উৎপাদন প্রযুক্তি এবং উপকরণের ক্রমাগত অগ্রগতি, যান্ত্রিক ইঞ্জিনিয়ারিংয়ে গিয়ার জালের নির্ভুলতা বৃদ্ধি এবং উদ্ভাবনকে এগিয়ে নিয়ে যাবে।

পোস্টের সময়: মে-০৭-২০২৪